光模块封装工艺简介(二)

5. 透镜耦合

5.1透镜耦合简介

光模块中,激光器是核心器件;光模块外,光纤则是核心。光纤的纤芯直径很小,单模光纤只有几个um,多模几十um。透镜耦合就是将激光器发出的光耦合到光纤纤芯中。

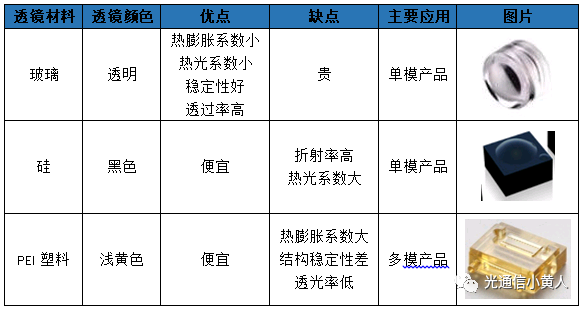

光模块中应用到的透镜按材料区分,一般有玻璃、硅、PEI塑料三种,优缺点对比如下表。玻璃透镜是传统工艺中经常用的材料,常用于高端模块;硅透镜价格便宜,这两年发展势头很猛烈,中低端COB、Box封装模块中已经大量应用了;PEI塑料透镜在多模短距模块中应用,最大的特点就是够便宜。

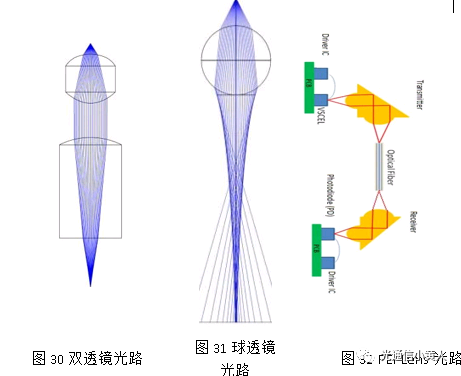

从光路结构(透镜个数)上,发射端一般要用到准直、聚焦两个透镜,接收端一般只需要用准直一个透镜。部分厂家会在加入光路调整块,或者在接收端增加聚焦透镜,提升产品性能。TO Can封装使用的是球透镜,一个透镜实现准直和聚焦两个功能。

上面讲了只是些透镜的基础知识,透镜的设计是门很深的学问,涉及到像差、球差啥的,细节我一点都不懂,优秀的透镜设计可以为耦合工序带来很大的方便。

透镜耦合由于行业规模(主要原因)和精度要求限制,目前还没有实现完全的自动化。透镜耦合大概分为上料、预耦合、点胶、胶水固化、下料共5个步骤。

上料就是将透镜安装到耦合设备透镜holder上,透镜holder有吸嘴式和两侧夹持式两种。

预耦合时,透镜holder带动透镜找到最佳耦合位置。如何快速寻找到最佳位置呢?每个厂家有各自的算法,基本上都是按照xyz三个自由度移动,有的是看最大光功率点,有的是看光斑形状,速度上有快有慢,基本几分钟内都能够找到这个位置。如果透镜设计比较优秀,在这一步可以节约很多时间。

点胶前,透镜holder会先将透镜移开,让出点胶位置,一般基底上点UV胶,然后将透镜再放置到最佳耦合位置上。耦合工序对胶量控制要求比较严格,主要是因为接下来的胶水固化过程中,透镜的位置可能会发生移动。有些厂家的产品方案是通过胶水的厚度,来调节透镜高度方向的大小,这类方案对胶水固化中的位移尤为敏感。

胶水固化,就是对准胶水照紫外UV光,有些厂家是会分多次不同强度照射,称为预固化、完全固化,目的还是为了尽量减小胶水固化中的透镜跑位。至于能不能提前预计出透镜跑位量,在耦合时直接补偿进去呢?这个我不知道,纯属瞎猜的。由于UV胶粘接力有限,对于体型硕大的透镜,在UV胶固化后,会再补些黑胶增强粘接力。

5.2 有源耦合和无源耦合

这两个耦合方式的区别其实很明显,耦合过程中对激光器或者PD加电的,叫做有源耦合,反之就时无源耦合。

有源耦合是光通信行业的主流,优势是有反馈,无论是光功率还是PD的响应电流,在耦合过程中,都能实时地告诉你产品的感受,位置对不对,尺寸合不合适,让你不懵逼。

无源耦合的优势是耦合设备简单,成本低,难点是在只凭借尺寸信息和标记点来找准位置,要不然直接怼下去,容易把透镜弄坏了。

5.3 透镜耦合的可靠性

如何评价透镜耦合的可靠性?

从外观上,主要是关注透镜四周的溢胶情况,透镜底部胶水不能有空洞。

透镜耦合可以认为是一种特殊的贴片,那就能进行剪切力测试。其他方面,我觉得也没有特别的要求了,毕竟透镜这种无源器件的可靠性是远远高于光模块要求的。如果透镜没粘牢固,在光模块使用过程中掉下来了,那我建议可以先给负责该产品的胶水工程师来个N+1。

6. 封盖(气密性封装产品)

6.1 封盖简介

对于部分光器件,在完成器件内部组装后,需要对其进行封盖,实现气密性封装。封盖的操作区域其实就是盖板和底座之间的那条缝,所以英文名叫seam sealing。

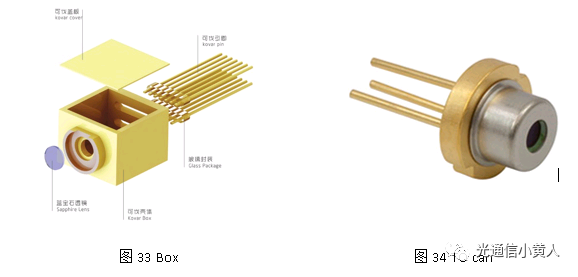

气密性封装的材料是无机物,塑料、胶水这些材料是不能做气密性封装的。外观上,常见的气密性封装器件有Box和TO Can两种,外壳的主要材料是可伐合金(Kovar)和玻璃,玻璃是用来透光的,可伐合金和热膨胀系数和玻璃接近,两者通过焊接实现气密。

6.2平行封焊和储能焊

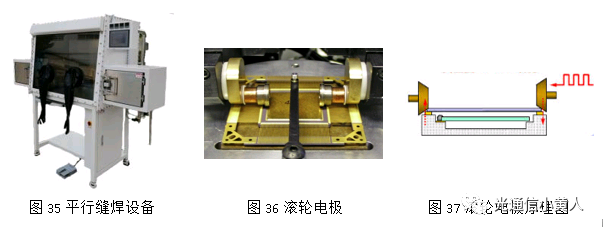

对于Box封装,采用平行封焊设备实现气密封装。目前,平行封焊设备大部分是半自动化的,设备整体上是一个密封的大箱子,里面充有干燥氮气,需要监控内部气体的凝露温度。两侧各有一个小箱子,用于产品物料的出箱入箱,人员通过塑料手套进行盖板上下料,焊接过程是自动完成的。

平行缝焊是一种电阻焊,利用两个圆锥形滚轮电极压住待封装的金属盖板和管壳上的金属框形成闭合回路,整个回路的高阻点在电极与盖板接触处。电极沿着边缘一边滚动,一边施加脉冲电流,高阻点处产生大量的热,由于热量非常集中,能使盖板与管座焊环的接触处呈熔融状态,凝固后形成一连串的焊点,而焊点能相互交叠,这样就形成了气密性焊缝,达到密封的目的。对Box矩形管座,先焊接好盖板的两条对边后,再将外壳相对电极旋转90°后,在垂直方向上再焊两条对边,这样就形成了外壳的整个封装。

对于Box封装,采用平行封焊设备实现气密封装。目前,平行封焊设备大部分是半自动化的,设备整体上是一个密封的大箱子,里面充有干燥氮气,需要监控内部气体的凝露温度。两侧各有一个小箱子,用于产品物料的出箱入箱,人员通过塑料手套进行盖板上下料,焊接过程是自动完成的。

平行缝焊是一种电阻焊,利用两个圆锥形滚轮电极压住待封装的金属盖板和管壳上的金属框形成闭合回路,整个回路的高阻点在电极与盖板接触处。电极沿着边缘一边滚动,一边施加脉冲电流,高阻点处产生大量的热,由于热量非常集中,能使盖板与管座焊环的接触处呈熔融状态,凝固后形成一连串的焊点,而焊点能相互交叠,这样就形成了气密性焊缝,达到密封的目的。对Box矩形管座,先焊接好盖板的两条对边后,再将外壳相对电极旋转90°后,在垂直方向上再焊两条对边,这样就形成了外壳的整个封装。

储能焊的用于TO can的气密封装,原理上和平行缝焊类似,也是通过脉冲电流融化缝隙实现气密性焊封。两者区别在于储能焊是一次成型,电极不需要滚动位移,因此储能焊效率高,成本低。

6.3 封盖的可靠性

如何评估芯片封盖的可靠性?

除了日常对于设备里干燥空气露点温度的监控外,最重要的就是封盖后的压氦检漏测试。基本原理和步骤如下:

首先将产品放在压氦检漏设备的密封罐头里,再充入氦气使内部气压远高于标准大气压。由于氦气是除氢气外,分子量最小最苗条的气体了,如果产品外壳上存在缝隙,氦气分子就很容易从缝隙会进入产品内部。

然后将产品取出来,放入质谱仪的密封罐头里,抽真空。此时如果产品内部有氦气,就会再次通过外壳缝隙泄漏出来,被质谱仪检测到,给出定量的氦气含量数据。至于质谱仪的原理,我在这边就不展开说了。

值得注意的是,行业内一般是一组产品一起去做压氦测试,再一起用质谱仪会测量出氦气的含量,行业内一般采用5E-9Pam3/s漏率标准。如果某组产品漏率超标,则说明该组里肯定有不合格品,这种做法类似于新冠核酸检测排查中的混合采样,目的都是为了省钱和提升效率。

7. 激光调整焊接(单模类产品)

7.1 激光调整焊接简介

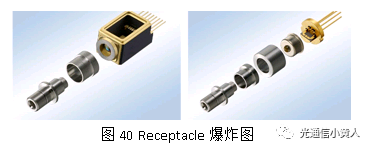

对于单模类光模块,LC跳线头和OSA之间通过Receptacle进行机械连接。Receptacle可以分为Z环和光纤适配器两个部件。Receptacle和box或者TO can之间是通过激光调整焊接起来的。光纤适配器内有陶瓷插芯,在焊接前需要将光耦合到纤芯中(接受端类似),“调整”的意思就在于此了。激光调整焊接的英文名叫laser welding。

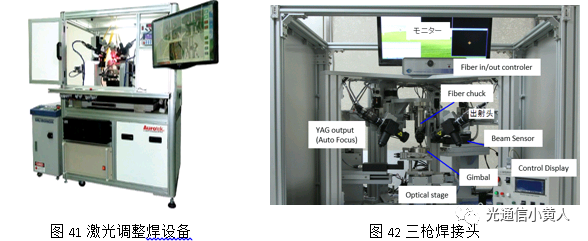

激光调整焊接自动化程度很高,除了上下料需要人工操作,其他步骤基本都能由设备完成。激光调整焊设备从外观上分为2个部分,如下图,左边小的箱子是YAG固体激光器,中间的大箱子核心是一个三枪焊接头,主要由摄像头、透镜、调整台、伺服电机、Receptacle吸嘴夹头构成。YAG激光从三个焊接枪里经过透镜同时聚焦到Receptacle的Z环上,三个焊接枪呈120°对称分布。

人工上料后,器件上电,一般会氮气喷嘴在器件附近,这样激光高温烫出来的焊点会比较光亮好看,不会氧化发黑,当然为了节约成本也可以不吹氮气,据说不影响焊接可靠性。

首先设备夹持Receptacle在XY自由度上寻找最佳位置,Z环贴紧器件外壳,三枪各打一个焊点,然后电机带动器件左右各旋转一定角度,再打一个点,这样一圈一共是9个焊点,这些焊点一部分位于Z环上,一部分位于器件壳体上,叫做搭接焊,这样Z环就和模块外壳固定好了。

接下来,设备夹持光纤适配器在Z自由度上寻找最佳位置,三枪各打一个焊点,然后电机带动器件沿Z轴前后移动一定位置,再打一个点,这样一圈也是9个焊点,这些焊点从Z环表面穿透进入光纤适配器金属部分,因此叫做穿透焊,至此三个自由度都被固定下来。

7.2 激光调整焊接的可靠性

如何评价激光调整焊接的可靠性?

从外观上,可以测量焊点的相关参数,比如焊点直径0.4-0.7mm,焊点熔深0.25-0.5mm。破坏性测试上,一般会测量剪切力,行业内通常的要求是大于30Kg。有些厂家会测量拔脱力,要求大于50Kg。

激光焊接完成后,产品会做一次温度循环,目的是释放焊接应力。有些厂家还会对比文循前后的光功率变化量,筛选掉变化量较大的产品,这点很重要。

8. 软板焊接(带软板产品)

8.1 软板焊接简介

Box封装的OSA基本上采用软板FPC和PCBA形成电气互联。软板和Box、PCBA之间的焊接有三种方式,原始的手动焊接、经典的热压焊接、新潮的激光焊接。

光模块内软板的pin比较多,因此原始的手动焊接对操作员的技术要求非常高,即使采用传说中的拖焊技术也很难确保良品率和一致性,避免虚焊、冷焊,所以除非是特殊情况(比如设计方案比较老),行业内基本上已经不用手动焊接了。

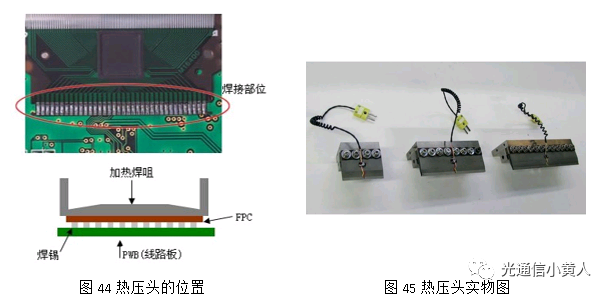

热压焊接,英文名叫Hotbar,顾名思义就是将软板压到Box或者PCBA上,然后加热焊接起来。热压焊是一项古老而经典的技术,效率高,良率也不错,目前行业内主要都是用热压焊来完成软板焊接。

用什么将软板压到PCBA上呢?答案是一种叫由钼、钛等高电阻合金材料构成的热压头。它的长度比焊垫长一些,这样能确保所有焊点都能够吃到锡,宽度要比焊垫窄一些,这样能留出溢锡空间。

怎样实现加热呢?其实就是在热压头两端施加脉冲电流,然后高阻材料将电流转化为热量,就这么简单。在热压头上贴有热电偶,用来监控温度,闭环控制脉冲电流大小。

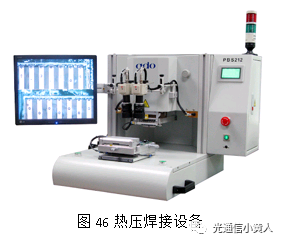

热压焊设备的图片如下,热压头是核心器件,软板和PCBA夹具构成了上料区域。手动上料后,先在PCBA上刷一层助焊剂或者焊锡膏,然后观察显微镜的图像,拧动底部的调整架来对齐软板和PCBA上的Pin,接下来的事情就交给设备了,热压头的温度是分阶段的,有预热、回焊、冷却三个阶段,完成后还会吹压缩空气加速冷却。一台设备一般有2个上料区,一个上料的同时,另外一个进行焊接,双工作业,差不多10秒就能完成,效率相当高。我最近还看到使用机器视觉的Pin脚对准方案,计算好位移量后,电机调整一步到位。

激光焊接是最近几年新发展出来的一种技术,目前的行业接受度不高,最大的特点是焊接时不接触焊盘,对高密度pin软板焊接有优势,当然也有缺点,比如激光照射均匀性比较难保证,效率低,成本高。

8.2 软板焊接的可靠性

如何评估软板焊接的可靠性?

从外观上,可以在显微镜下观察焊点情况,但是虚焊、冷焊往往发生在那些看不到的焊点内部,如果有条件的话,可以做下X光检查,关注下内测的焊接情况。有追求的厂家还会进行Pin与Pin之间的遍历性电阻测试,对发现、定位问题非常有效,当然这个测试比较费钱费时间,一般都是被市场失效逼得没办法才做的。

热压焊设备在开机后会做热敏纸测试,具体判定标准我不太清楚,大概的目的是要确保热压头的温度一致性。

破坏性测试上,可以将软板从PCBA上撕下来,在显微镜下观察撕裂面。良好的焊接应当是PCBA的每一个焊垫上都能看到软板残留,就是说软板是被撕破或者撕裂了。如果PCBA焊垫上没有软板残留,就要观察确认焊垫上的焊锡表面应当是不规则的粗糙面,同时软板侧的焊垫上应该有焊锡残留。如果发现软板和PCBA中任何一个的焊锡表面是光滑的亮面,就要判定焊接不合格。撕软板的测试实行起来很简单,建议首件检查时做下。至于焊点切片分析,比较高端,多数都在研发阶段做。

最后,软板焊接的失效很多时候都是长期的,也就是产品在市场经过温湿度变化环境后才会逐步暴露出来。虚焊、冷焊引发的产品失效往往还是间歇性的,一时好,一时坏,会引起网络的闪断却很难定位,是一种很让人心烦的失效模式,所以极其不建议使用手动焊接。

附录:名词解释

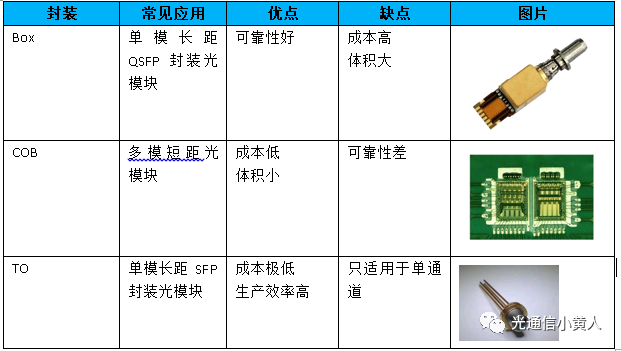

1. Box、COB、TO can

这3个是目前光器件常见的封装形式。

Box封装就是个矩形金属外壳,历史悠久,Box表面一般会镀金,可分为底座和盖板两部分,芯片、透镜贴在底座里。Box封装目前常见于电信级光模块。

COB是chip on board的缩写,是指将TIA、LDD这些裸die芯片直接贴装到PCB的铜箔上,然后金线键合进行电气连接,最后在芯片顶部加盖板或者点胶保护。COB封装是一种新兴技术,大量应用于以太网数据中心光模块。

TO can有时候也直接称TO,它来源于半导体行业,全名Transistor Outline,是一种晶体管封装。按照底座的直径尺寸来划分,常见的有TO56、TO42、TO52、TO38几种,更多的是厂家定制的尺寸规格,TO封装常见于SFP小封装光模块中。

2. 密封装和非气密封装

气密封装,顾名思义,就是气体也无法穿透的一种封装,它的目的是为了防止外部的水汽和其他有害气体进入封装内部。气密封装和非气密封装器件在外观上有很明显的区别。

首先,目前来说,只有陶瓷、玻璃、金属这三类材料能够做气密封装,其他的材料,比如塑料、PCB都只能做非气密封装。

其次,即使用了上述三种材料,还需要看封装的盖板和底座之间的结合方式,只有采用了平行封焊或者储能焊这两种结合方式的,才是气密封装。如果使用的是其他结合方式,比如点胶,那就还是非气密封装。

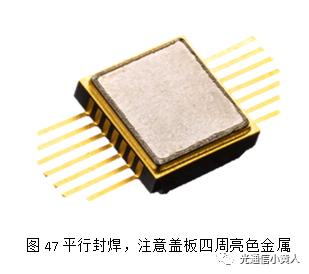

如何判断是否采用了平行封焊或者储能焊呢?可以观察盖板和底座结合处是否覆盖一条亮色的金属(焊接痕迹),如下图。

3. 银胶、黑胶、UV胶

银胶主要有银粉和一些其他填充剂组成,具有较好的导电性和导热性,主要用于贴片工序,采用热固化,固化时间在几个小时。

黑胶是一种结构胶,主要用于不同材料之间的粘接,比如短距模块中塑料透镜和PCBA之间的粘接,玻璃光学器件和金属底座之间的粘接,使用量比较大,采用热固化,固化时间也是几小时。

UV胶的最大特点就是使用紫外光照射固化,固化时间很短,只有几分钟,缺点是粘接力弱,一般用于耦合工序中的透镜固定,如果透镜的体积较大,需要使用黑胶补强。

本文地址:http://www.iccsz.com//Site/CN/News/2021/03/02/20210302013935353667.htm 转载请保留文章出处

关键字: 工艺

文章标题:光模块封装工艺简介(二)

2、免责声明,凡本网注明“来源:XXX(非讯石光通讯网)”的作品,均为转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。因可能存在第三方转载无法确定原网地址,若作品内容、版权争议和其它问题,请联系本网,将第一时间删除。

联系方式:讯石光通讯网新闻中心 电话:0755-82960080-168 Right

- 设置首页 | 光通讯招聘 | 企业搜索库 | 广告服务 | 联系我们 | 保护私隐 | 公司介绍

Copyright ? 2009 ICCSZ.com Inc. All Rights Reserved. 讯石公司 www.iccsz.com版权所有 粤ICP备12008183号-1