好文推荐 | 混合键合(Hybrid Bonding)缺陷检测难题有望解决,中国半导体行业加速发展

ICC讯 本文将为大家重点分析混合键合工艺(Hybrid Bonding)的核心技术原理、产业化难点及当前全球研发进展,特别是其工艺复杂性(如纳米级对准与表面抛光要求)、内部缺陷检测(如铜键合状态表征)及热管理挑战(如多层堆叠散热优化)等关键问题,并对滨松新发布的TD Imaging技术如何突破现有检测方法瓶颈进行解读。通过解剖技术内核与产业痛点,揭示该方案对中国半导体在3D封装领域实现自主突破的战略意义。(快滑到文末,揭开滨松新品的神秘面纱)

摩尔定律:半导体行业的“圣经”与挑战

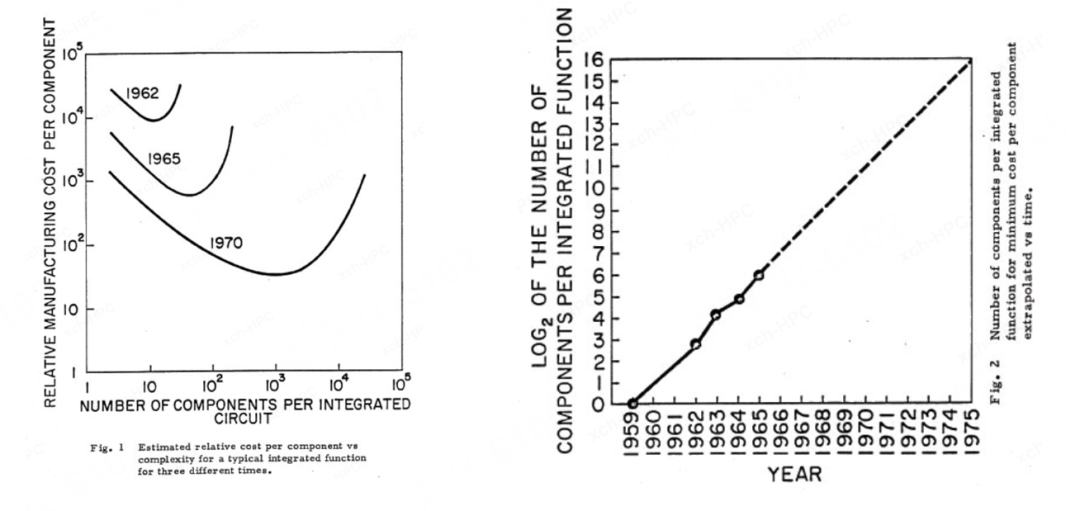

自1965年问世以来,“每18 - 24个月,集成电路上的晶体管数量翻倍,性能提升一倍,而单位成本下降一半”的摩尔定律,宛如半导体行业的“圣经”,始终是推动该行业发展的核心动力。其精髓在于,通过晶体管数量的指数级增长,巧妙地实现了“性能提升”与“成本下降”这两大目标,进而构建起“领先时间等同于领先性能和成本”的竞争逻辑。半导体行业仿佛是一台造福人类的永动机:凭借技术的先进性获取利润,再将利润反哺于技术革新,如此循环往复,并借助规模效应不断放大财富效应。

然而,摩尔定律并非如牛顿第一定律、爱因斯坦质能方程那般,属于揭示自然规律的物理定律。它更像是在新技术萌芽阶段,为了凝聚全行业的力量,共同投身技术研发和市场开拓而发出的一份商业化宣言。恰似那句古话,“走的人多了,便有了路”。

图1 摩尔定律原稿

摩尔定律曾推动半导体行业不断前行,利用光刻技术持续缩小晶体管尺寸。然而,当晶体管尺寸逼近原子级别时,短沟道效应、漏电流和量子隧道效应等问题愈发严重,行业似乎正逼近物理极限。与此同时,晶体管数量的指数级增长,使得集成电路设计布线的难度呈指数级上升,工艺控制、芯片验证和失效分析等环节都面临巨大挑战。此外,先进制程的流片成本、FAB厂设备成本以及人才成本等费用也不断攀升,一时间,“摩尔定律将死”的声音不绝于耳。

半导体产业的技术革新与全球发展

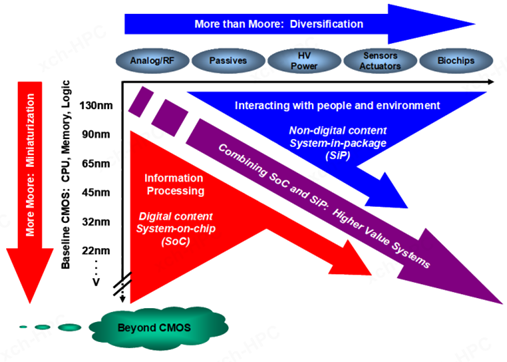

转折出现在2005年,国际半导体技术路线图在摩尔定律的基础上,提出了以 More Moore 和 More than Moore 双轮驱动的技术革新方向。其中,More Moore 代表着传统摩尔定律的微缩派,继续追求晶体管尺寸的极致缩小;而 More than Moore 则是在现有晶体管尺寸的基础上,探索功能的多样化,为技术发展开辟了新的路径。

图2 摩尔定量与超越摩尔 (图片来源:ITRS)

截至2025年,全球半导体产业的技术发展已由四大动力共同推动:制程微缩化(More Moore)、晶圆扩大化(Wafer size increases)、功能多样化(More than Moore)以及材料技术融合化(Beyond CMOS)。这些力量相互交织,为半导体行业的持续发展注入了新的活力。

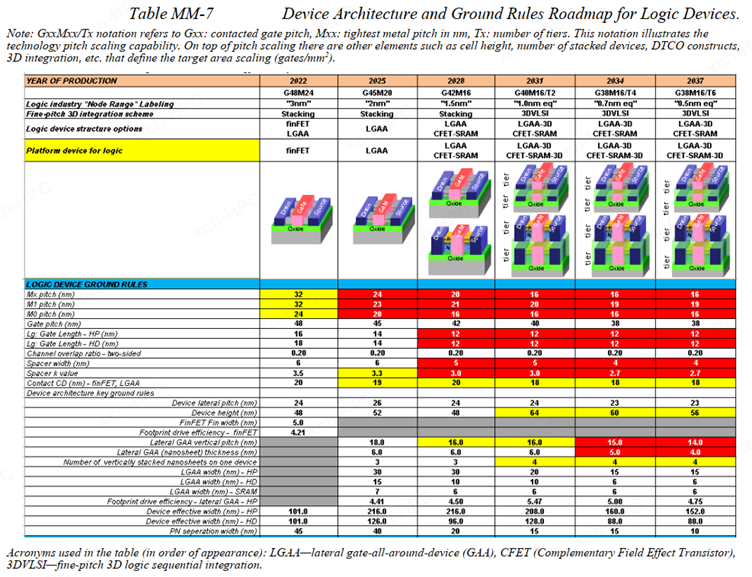

图3 半导体行业的驱动力量

中国半导体产业的发展与破局

当市场尚未充分开发且交易自由开放时,谁能率先一步,谁便能在性能与成本上占据优势,进而斩获绝大部分利润。这股强大的动力,推动着全球各国及企业投身于长达数十年的半导体行业“军备竞赛”。然而,中国大陆的半导体产业却在瓦森纳协定等外部封锁下,面临着重重阻碍,传统的More Moore路线举步维艰。加入WTO后,中国承接了美国眼中处于微笑曲线低附加值端的代工与封测业务,很长一段时间里,中国都以劳动力换市场的策略艰难前行。

随着核高基、中国制造2025、健康中国2030等一系列重磅政策的陆续出台,中国科技行业犹如被按下“快进键”,驶入了发展的快车道,以市场换技术的战略也初见成效,曙光初现。然而,贸易战、芯片法案、关税战接踵而来,中国政府在一次次冲击中彻底清醒,曾经寄望于沿着欧美日韩的先进制程老路实现技术追赶、达成公平竞争的幻想,瞬间破灭。中国半导体产业必须与世界接轨,更要走出一条独立自主、独具中国特色的发展道路。这一局面似曾相识,让人不禁想起前中科院微电子所所长叶甜春先生在IC制造年会上的倡议——异质异构键合,这无疑是破解中国半导体困境的“金钥匙”,堪称最强阳谋。它一方面为国内封测行业释放了内卷压力,另一方面赋予了国人“小米加步枪打飞机”的坚定信心。自那以后,“Hybrid Bonding”在行业内频繁被提及。尽管近期中国半导体行业似乎有好消息传来,但历史经验告诫我们,中国半导体产业必须坚持多条腿走路,坚定不移地走中国特色半导体产业发展道路。

图4 半导体技术发展路径图(图片来源:逻辑芯片)

什么是混合键合工艺(Hybrid Bonding)?

在电子信息时代,结构决定功能是第一性原理,电子作为信息的载体,承载着这个时代的核心使命(注:在光子信息时代和量子信息时代,信息的载体将发生变化)。当我们需要构建一个系统以实现特定的功能和性能时,必须明确各个子系统或子模块的具体功能和性能。通过递归求解,最终的核心任务便是设计和制造标准化的工艺单元库,并在此基础上进行积木式的创新。

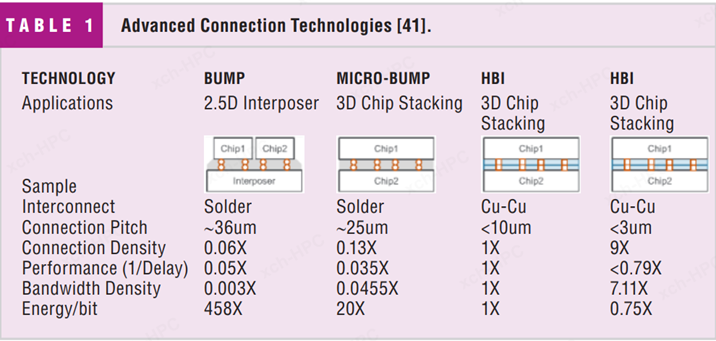

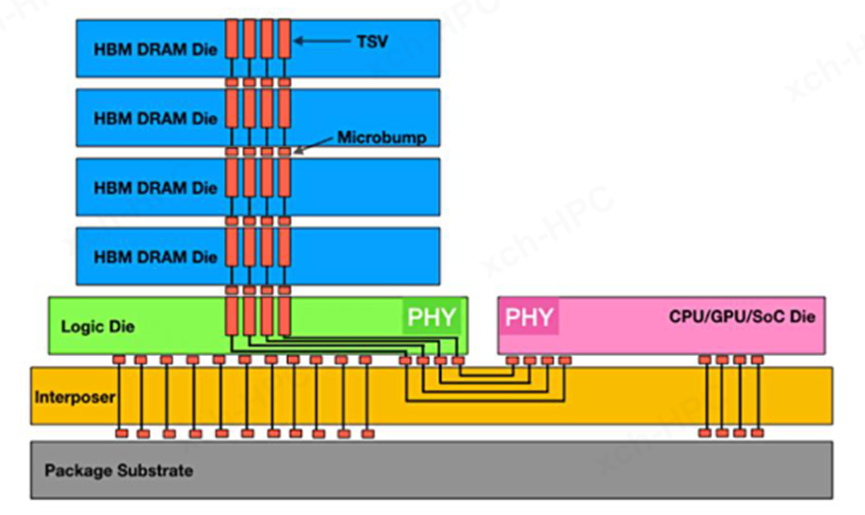

在封装技术中,2D和2.5D封装主要在平面上进行扩展,而3D封装则是在纵向维度上进行拓展。3D封装的结构更加紧凑,信号传递速度更快,这在图5和表1中得到了清晰的展示。

Hybrid Bonding本质上属于3D封装,其目的是把target 1和target 2进行贴合,贴合之后保证良好的电气性能和机械性能,这里target 1和target 2可以是chip、die、wafer。

图5 封装技术演变过程 (图片来源:Besi)

表1 2D、2.5D、3D封装比较

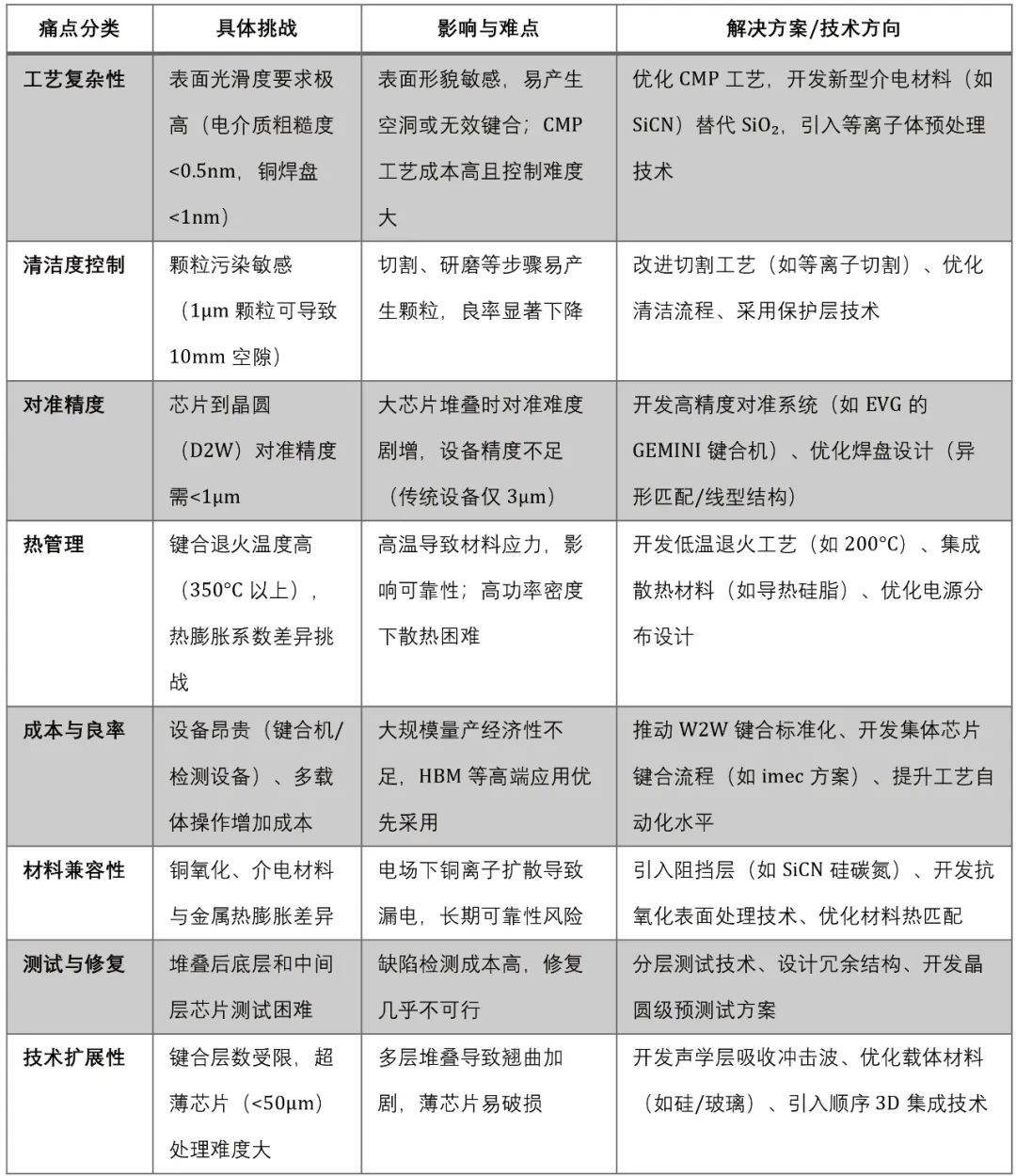

混合键工艺痛点

混合键合工艺最初主要用于MEMS工艺,凭借其独特的优势,逐渐被应用于IC领域。它能够借助成熟的IC制程,打造出性能媲美先进制程的产品,展现出巨大的应用潜力。然而,随着技术的深入发展,混合键合工艺也面临着诸多巨大的困难和挑战,具体可见表2。

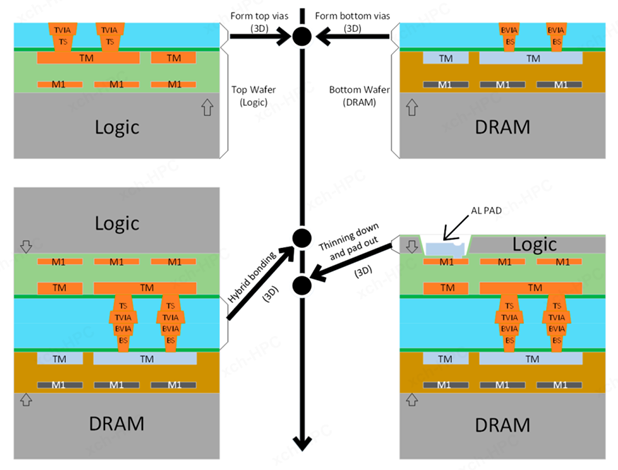

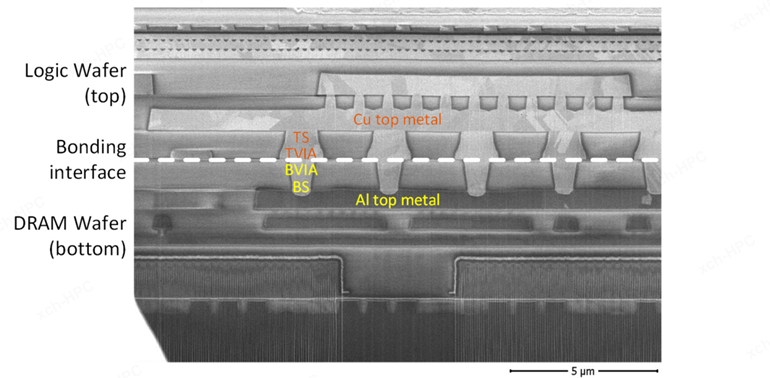

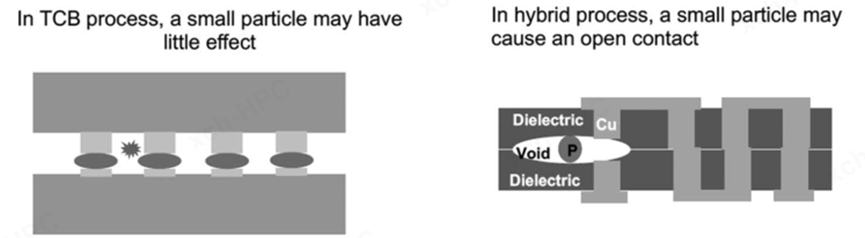

以Cu-Cu键合的3D chip stacking工艺为例,该工艺要求connection pitch不得超过3微米。这意味着对准精度必须达到亚微米级别,这对设备的精度和稳定性提出了极高的要求。随着堆叠层数的不断增加,对内部Cu-Cu键合状态的检测需求以及对内部缺陷的检测诉求也日益增多,尤其是当芯片内部涉及多metal layer时,检测难度呈指数级上升。这一问题在图7至图10中得到了直观的展示。

表2 混合键合工艺的痛点

混合键合工艺的这些痛点,不仅考验着工程师的技术水平,也对整个半导体行业的检测和验证技术提出了新的挑战。如何在保证高精度对准的同时,高效地检测和修复内部缺陷,已成为混合键合技术迈向大规模应用的关键瓶颈。

图6 2.5D与不同3D封装技术要求

图7 图像传感器的Hybrid Bonding结构图、截面图(左、中)和工艺制造流程图(右)

图8 SeDRAM制造流程

图9 SeDRAM 3D封装的TEM截面图,来源: A True Process-Heterogeneous Stacked Embedded DRAM Structure Based on Wafer-Level Hybrid Bonding

图10 Hybrid Bonding工艺中微小的缺陷足以造成器件失效

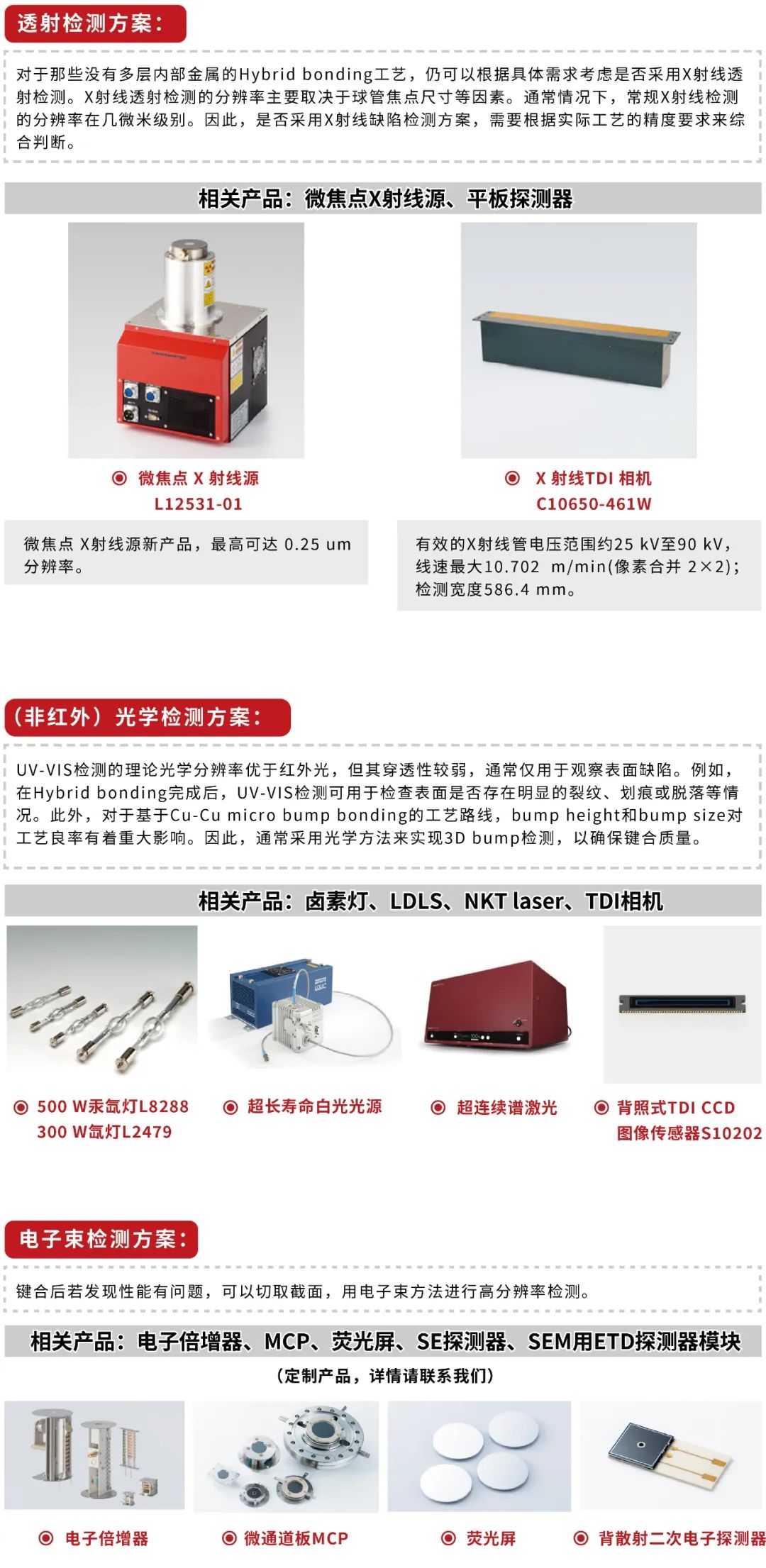

常规检测方案

解决思路

红外成像技术虽然可以在Cu-Cu bonding前分别对target 1和target 2进行检测,但bonding后的检测却面临诸多挑战。如图12所示,以DRAM为例,混合键合后难以检测,主要是因为其内部存在多个metal layer,这些复杂的结构给检测带来了极大的困难。

图12 HBM和GPU封装图

一种较为直观的检测方法是静态-热成像检测,即利用中红外热成像技术来判断缺陷。然而,当产品处于非工作状态时,热成像只能捕捉到稳态结果,无法通过差分、傅里叶变换或小波变换等手段获取缺陷的热力学信息。因此,静态中红外检测在实际应用中难以达到预期效果,无法有效实现检测目的。

工作电压下的热成像检测,思路是利用工作状态下的热力学成像图来判断缺陷的有无。随着工作时间的增加,Hybrid Bonding工艺后target 1和target 2的结温将逐渐增加,然而缺陷或失效模式可能使得结温增加的速度发生变化,通过差分、锁相、或者傅里叶变换、小波变换等有望提取到缺陷信息。实际上是将电性失效分析的理念从FA Lab搬到Inline test。理论上这种EFA方式可以解决Hybrid Bonding后的缺陷定位,并助力良率改善,但是半导体行业热成像分析主要是中红外波长,这就导致了光学分辨率差,只能在数微米量级,这对于有较高分辨率检测要求的Hybrid Bonding工艺而言,意义大打折扣。

那么,是否存在更高分辨率的缺陷定位技术用于混合键合呢?答案是肯定的。

在炎热的夏天,当我们坐在空调大巴里观察窗外的近景时,常常会看到一种热浪现象。这种现象本质上是由于介质的折射率随温度变化而产生的。在半导体领域,如果能够通过可见光方式表征由缺陷导致的结温变化,那么就可以实现高分辨率的热分析,这也是thermo-reflectance imaging的核心所在。

作为全球领先的电性失效分析企业,滨松深耕行业多年。近年来,滨松与全球领先的半导体企业合作,从工艺痛点出发,基于热反射成像技术推出了TD Imaging功能,并在全球同步发售。滨松将热反射成像技术、锁相光学技术、单光子扫描成像技术融合成TD Imaging技术。我们预计,这些技术及其拓展性有望推动国内半导体制程工艺和失效分析技术的发展。

新品预热:

滨松光子全新推出的TD Imaging技术,是基于热反射成像的先进检测系统,通过激光逐点扫描器件表面并实时探测反射光信号,精准捕捉因温度变化引起的反射率变化,从而实现器件失效热点的精确定位。该技术具有两大核心优势:其一,超高分辨率——得益于更短波长,其分辨率显著超越传统热成像(LIT)技术,可精准分辨亚微米尺度的热信号;其二,卓越信噪比——针对金属材料高反射率、低发射率的特性进行优化,大幅提升信号质量,确保检测结果更精准可靠。TD Imaging尤其适用于含金属结构的先进芯片(如先进封装、3D IC)及复杂器件(如BS-PDN)的失效分析,为半导体、微电子及高端制造领域提供突破性检测解决方案。

关于 TD Imaging 新品的更多详细信息,将于 5 月 23 日星期五之前在本公众号发布。更多惊喜,即将揭晓,敬请期待!

如果您有任何疑问,可以任意添加下面两位工程师的微信,工程师在线为您解答。

参考文献

1.3D IC Integration and Packaging (Electronics) 2.Direct Copper Interconnection for Advanced Semiconductor 3.Besi Hybrid Bonding Presentation 4.Hybrid Bonding for the Next Generation of High-Performance Devices 5.Advances in Interconnect and Assembly Technologies for Next Generation Electronic Systems 6.A Review on Hybrid Bonding Interconnection and Its Characterization

本文地址:http://www.iccsz.com//Site/CN/News/2025/05/19/20250519031354055388.htm 转载请保留文章出处

关键字:

文章标题:好文推荐 | 混合键合(Hybrid Bonding)缺陷检测难题有望解决,中国半导体行业加速发展

2、免责声明,凡本网注明“来源:XXX(非讯石光通讯网)”的作品,均为转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。因可能存在第三方转载无法确定原网地址,若作品内容、版权争议和其它问题,请联系本网,将第一时间删除。

联系方式:讯石光通讯网新闻中心 电话:0755-82960080-168 Right

- 设置首页 | 光通讯招聘 | 企业搜索库 | 广告服务 | 联系我们 | 保护私隐 | 公司介绍

Copyright ? 2009 ICCSZ.com Inc. All Rights Reserved. 讯石公司 www.iccsz.com版权所有 粤ICP备12008183号-1