好文推荐 | 光纤阵列FA点胶工序经验分享

文章来源:纳诺麦思(天津)新材料有限公司

光纤阵列FA被称为光通信领域“精密制造巅峰产品”之一,充分体现了制造工艺之美。

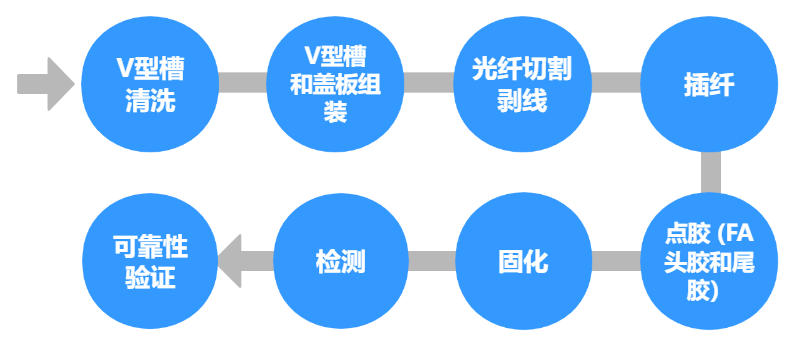

其生产过程已标准化为以下工序

今天我们以“自家手艺”这个角度,来讨论下和点胶良率息息相关的一些因素。

点胶工序直接影响光纤的定位精度、粘接强度和长期可靠性。其核心在于高精度控制胶水的涂覆位置、形状和固化效果,以确保低插入损耗(IL)和高回波损耗(RL)。

点胶工序常见的质量问题,部分源自胶水本身及施胶工艺,而另一部分则来源于其它因素。

01 胶水性能

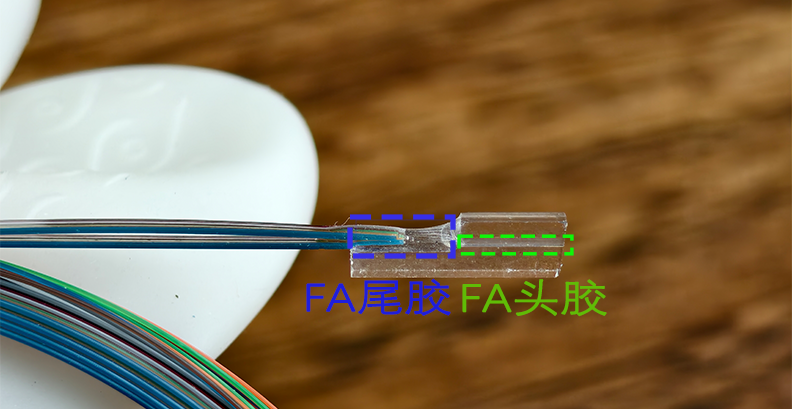

光纤阵列生产会用到两种胶水:FA头胶和FA尾胶。

以FA头胶为例,FA头胶国产替代,势在必行这篇文章详细分析了FA头胶严格的性能要求,性能不达标的胶水,一定无法通过严苛的可靠性实验,一切努力都是浪费时间。

所以说,选择大于努力。

具备配方设计能力的胶水厂家,甚至能够根据材料的批次差异进行配方调整和样品验证。

02 点胶工艺

点胶量需要进行精密控制(单点 0.01-0.1 μl)。

过少无法填充V型槽,过多会污染端面。

点胶针头的尺寸,需与光纤间距(Pitch)相匹配。

点胶位置、压力和速度,需与胶水粘度匹配。

脱泡也是点胶工艺的一个难点,生产厂家对于胶水中的气泡,有严格的尺寸和个数控制。

03 胶水固化工艺

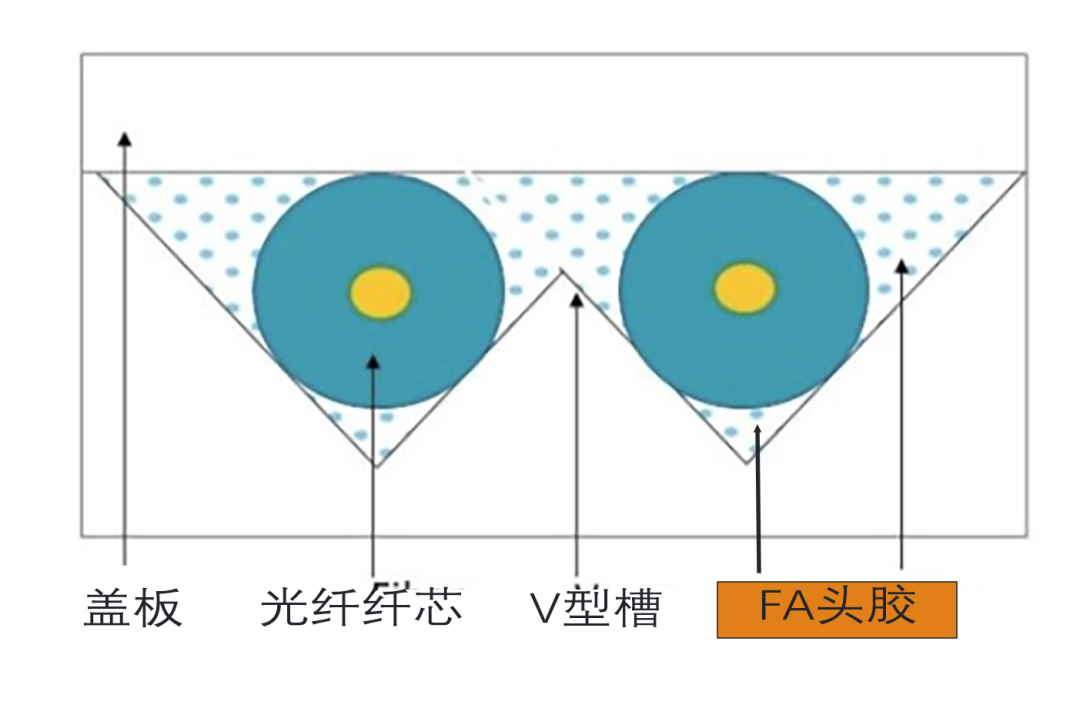

以FA头胶为例,胶水填充在光纤与V型槽的微小间隙,通常仅几微米至几十微米。

尤其是V型槽底部,胶水被光纤和盖板“遮蔽”,会一定程度影响固化UV光或热量的渗透,容易导致固化不完全,形成”阴影”。

未固化的胶水不仅可能导致缓慢的渗漏,污染光纤端面,从而引发光功率的下降;还可能降低胶水粘接强度和可靠性,带来极大的隐患。

固化参数要根据V型槽的材料特点进行设定,有的适合常规固化温度,有的则适合阶梯固化方案,量产前要进行谨慎考量和实验。

04 点胶环境的清洁度

光纤阵列生产工序中,有多道工序都需要对环境清洁度进行控制, 例如,在“V型槽和盖板组装”工序,如果工件带入尘屑和异物,会在点胶时裹挟进胶水中。

胶水中的杂质、异物,很可能形成气泡或弱粘接区,最终降低光纤阵列的机械强度,带来巨大的隐患。

尤其是点胶工序,建议厂家在万级或千级无尘室进行。

05 材料清洁度

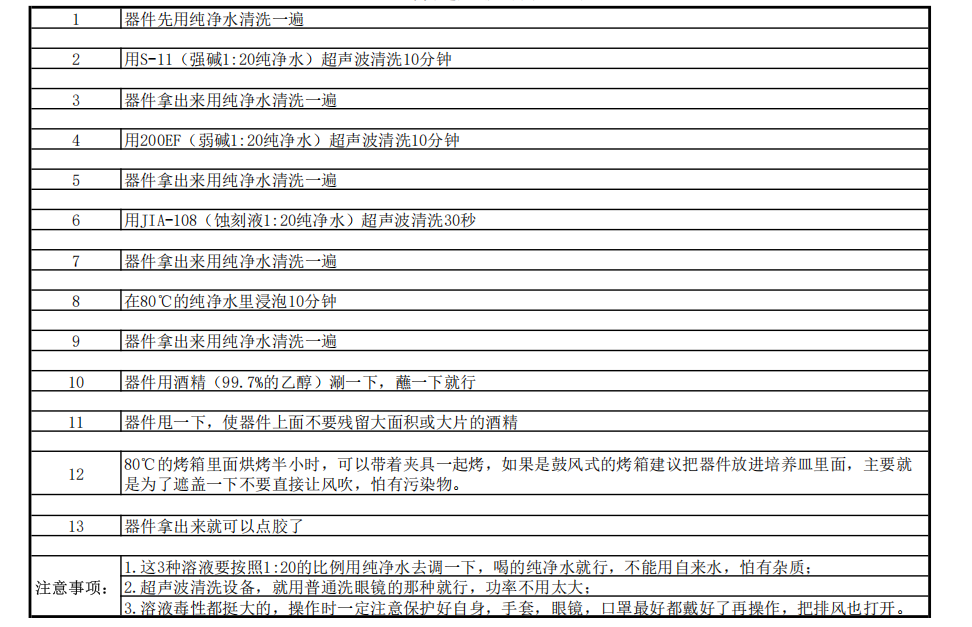

FA生产的第一个工序是“V型槽清洗”,目的是在点胶前,对V型槽和盖板进行彻底的清洁,以避免异物附着。

清洗不干净的异物,不仅仅会在点胶后形成杂质;堵塞V型槽的异物,甚至会导致光纤翘曲甚至断裂。

我们推荐使用等离子清洗设备,它不仅仅能够做好清洁,还能给V型槽的表面进行等离子处理,增加其表面能,有助于胶水的浸润和粘接,可参考胶水浸润的“爱情故事”这篇文章。

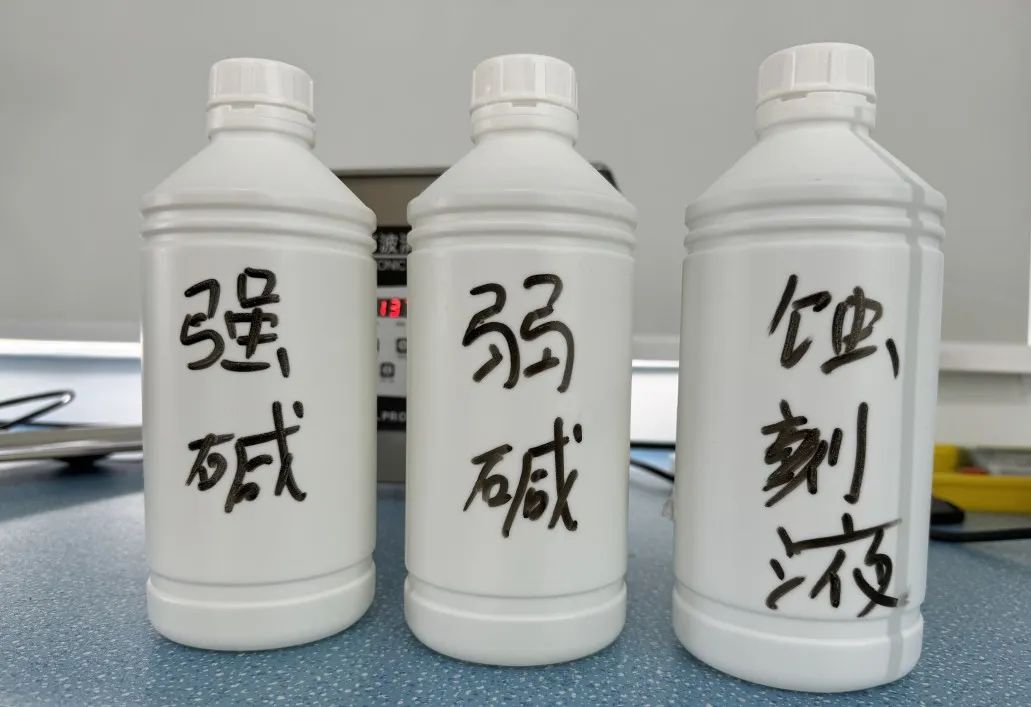

如果采用超声波清洁,则一定要进行多次清洁。

配合超声波的清洁液,可以采用强碱+弱碱+蚀刻液的组合清洁方式,或者单一的酒精配方;需根据材料特点进行选择。

06 借助自动化设备能有效减少点胶不良率

借助高科技自动化设备,例如,光纤切割剥线设备、自动化插纤设备、自动化点胶与视觉校准设备等,点胶后常见的"断纤"、"错位"等不良会显著降低。

光纤阵列尺寸小,精度要求高,很多工序必须在显微镜或高精度光学辅助设备下进行。

相比人工操作,自动化设备能够在精度、准确度上大大提高工件的合格率。

08 材料的热膨胀系数

光纤阵列的核心功能是实现多通道光纤的精确对准,通常要求光纤间距pitch公差在±0.5μm范围内。

点胶固化后,V型槽、FA头胶、光纤共同构成复合的三明治结构,这三者的热膨胀系数CTE必须要匹配。

若三者CTE不匹配,不仅仅引起光纤偏移和pitch不合格,在可靠性实验中的温度循环(如-40°C~85°C)之后就可能导致胶层开裂或脱粘,大大降低其机械强度。

V型槽不同批次热膨胀系数的不稳定,也是造成点胶后光纤偏移的一个重要原因之一。

材料的选择是关键,批次控制也必须可少。

07 检测能力

点胶后的检测工序,需检查固化后的外观状态、端面位置和间距排列、光学性能测试等。

在CCD的辅助下,检验员正在检查点胶后的外观不良好的检测能力,能在较短时间内发现质量问题,能避免出现批量性缺陷。

这里的“检测”不仅仅包含对点胶后的产品进行逐项检验,更包括对全工序生产设备的定期参数点检、检测设备的定期校准、人员检测能力考核(GR&R)等各种预防性检测措施。

提前识别风险点,做好预防性点检,才能最大可能地生产出合格品。

总结

这些年,我们服务了多家光纤阵列生产厂家完成了点胶工序的搭建。希望以上的这点分享,能够帮助到更多的光纤阵列生产厂家。

做好胶水的选择、点胶工艺设置、固化工艺设置的同时,也必须要从“人机料法环”各个方面做好全工序的管理,才能在点胶工序达到优秀的良率水平。

生产工艺会随着经验的积累和技术的进步不断地优化和更新,“产品良率”和效率也是我们始终追求的目标,期待我们一起共同努力。

本文地址:http://www.iccsz.com//Site/CN/News/2025/05/26/20250526040314605398.htm 转载请保留文章出处

关键字:

文章标题:好文推荐 | 光纤阵列FA点胶工序经验分享

2、免责声明,凡本网注明“来源:XXX(非讯石光通讯网)”的作品,均为转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。因可能存在第三方转载无法确定原网地址,若作品内容、版权争议和其它问题,请联系本网,将第一时间删除。

联系方式:讯石光通讯网新闻中心 电话:0755-82960080-168 Right

- · OFC 2025|亿源通科技展示2D光纤阵列,助力OCS技术创新

- · Sivers Semiconductors与AI光学方案领导者签署激光阵列生产MOU

- · 高精度光纤阵列公司MicroAlign完成100万欧元种子轮融资

- · MicroAlign完成€100万种子轮融资 加速高精度FA商业化

- · 艾文科技携系列光纤阵列产品亮相日本光通信技术展(COMNEXT)

- · 谱兆代理|加拿大Luminos公司光纤阵列六维调节架夹具

- · 无限光通讯推出“光纤阵列+多芯连接头平行光学器件”

- · 助力高速率发展,无限光推出更高密度、更小体积的光纤阵列(FA)产品

- · 无限光通讯推出“32/64通道高精度光纤阵列”

- · 珠海艾文科技新工厂开业庆典圆满举行!年产值将提升6倍!

- 设置首页 | 光通讯招聘 | 企业搜索库 | 广告服务 | 联系我们 | 保护私隐 | 公司介绍

Copyright ? 2009 ICCSZ.com Inc. All Rights Reserved. 讯石公司 www.iccsz.com版权所有 粤ICP备12008183号-1