联合微电子中心硅基光电子研发团队:硅基热光移相器的最新研究进展综述

研究背景

硅基光电子技术是集成光子领域的重要研究方向之一,借助于硅材料本身的特性及其与CMOS工艺相兼容的特点,硅基光器件具有成本低、集成度高等优势,这些优势使得硅基光学相控阵、硅基光学神经网络和硅基光量子计算等芯片取得快速发展。硅基移相器是这些芯片中的一种重要器件,通过改变波导折射率,实现对光波相位的控制,从而实现芯片功能调控。目前常用的硅基移相器主要有电光移相器、热光移相器和纳米光电机械移相器等,其中,热光移相器因其制作简单、功耗低、损耗小等优势而受到了广泛关注。

热光移相器是基于硅材料的热光效应实现的,由于硅材料具有较高的热光系数,通过硅材料温度改变完成硅波导光学性质调节的热光调制在硅基光器件中发挥着重要的作用,尤其是在低成本和低频调制领域,具有很高的吸引力。本文主要对国内外报道的热光移相器基本原理、器件结构与性能参数等进行了梳理,并对CUMEC热光移相器优化设计进行了详细介绍,最后对不同结构热光移相器的性能进行了分析与展望。

内容简介

2022年4月12日,联合微电子中心硅基光电子团队在Frontiers of Optoelectronics 期刊上发表了一篇以“Thermo?optic phase shifters based on silicon?on?insulator platform: state?of?the?art and a review”为题的综述文章。

本文从硅基热光移相器的基本原理出发,介绍了多种不同结构的热光移相器,阐述了这些移相器的波导结构、移相效率、开关时间、面积与工艺平台等参数。之后结合近几年的代表性文章,归纳总结了单波导热光移相器、悬臂梁波导热光移相器、高密度波导热光移相器、波导复用热光移相器和可寻址热光移相器等方面的工作,综合对比了不同类型热光移相器的性能及发展趋势,为未来热光移相器在高集成度硅基光子芯片中的应用提供了基础和思路。

图文简介

进展1 :热光移相器的结构与实现原理

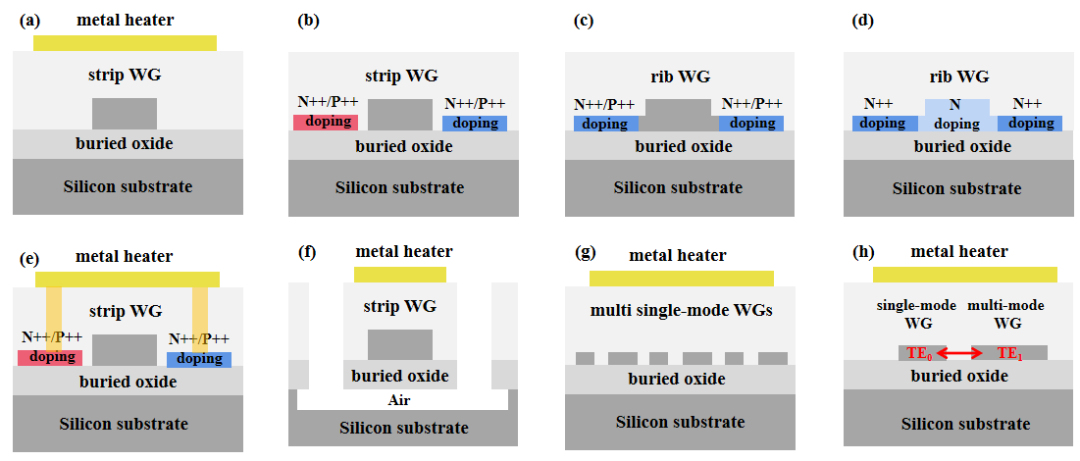

硅材料具有较高的热光系数,室温下大约是1.8 × 10-4 K-1。因此,只需要升高有限的温度,就能实现明显的波导折射率变化。同时,硅材料的热导率大约是149 W/mK,这一特性保证了硅基热光移相器可以有较快的响应速度,开关时间一般在几十微秒以内。图1展示了绝缘衬底上硅(Silicon-on-insulator, SOI)的多种硅基热光移相器的横截面结构,其中加热器主要是通过高电阻率的金属或掺杂波导实现,并从波导上方或两侧对波导进行加热。对于单波导热光移相器,这两种加热方式的移相效率接近,大约在20-30mW/π之间。为了提高热光移相器移相效率,一般会以减少热耗散与提高热量利用率为目标优化热光移相器结构。减少热耗散主要通过刻蚀隔热槽和掏空衬底工艺实现,如图1(f)所示。为了提高热量利用率可以利用加热器热场远大于波导模场的特点,通过设计并制作高密度波导或波导复用的方式来增加热场与模场的重叠积分,实现对热量的高效利用,如图1(g)-(h)所示。

图1. 不同热光移相器的截面图。(a)由条形波导和金属加热器构成。(b)由条形波导和掺杂波导加热器构成。

(c)由脊波导和掺杂波导加热器构成。(d)由轻掺脊波导和掺杂波导加热器构成。(e)由条形波导和金属与掺杂波导混合加热器构成。

(f)由悬臂梁波导和金属加热器构成。(g)由高密度波导和金属加热器构成。(h)由波导复用和金属加热器构成

进展2. 单波导热光移相器

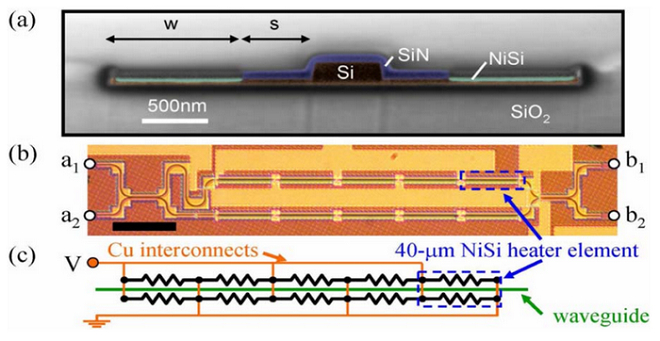

目前最常见的热光移相器是通过在波导上方或两侧制作加热器,波导结构有条形和脊形两种形式。由这两种波导结构组成的热光移相器移相效率基本相同,但是开关时间会有较大区别。图2展示的是2010年美国IBM实验室的Joris等人设计并制作的脊形波导和镍硅加热器构成的热光移相器,通过在脊形波导上方沉积一层氮化硅薄膜克服了镍扩散引起的波导额外损耗。实验人员将这种结构的热光移相器放置于不等臂马赫-增德尔干涉仪(Mach–Zehnder interferometer, MZI)的两个臂上,并采用并联的电学连接方式降低了加热器电阻,实验获得了20 mW/π的移相效率,上升时间和下降时间分别是2.8 μs和2.2 μs。与条形波导构成的热光移相器相比,上升时间和下降时间大约提升了4倍,这主要是由于硅的热导率大于二氧化硅。

图2. 脊形波导和镍硅加热器构成的热光移相器。(a)截面图的扫描电镜图像。(b)测试移相器移相效率与开关时间的MZI结构。(c)测试结构的电路图。

【Optics Letters, 2010, 35(7): 1013-1015.】

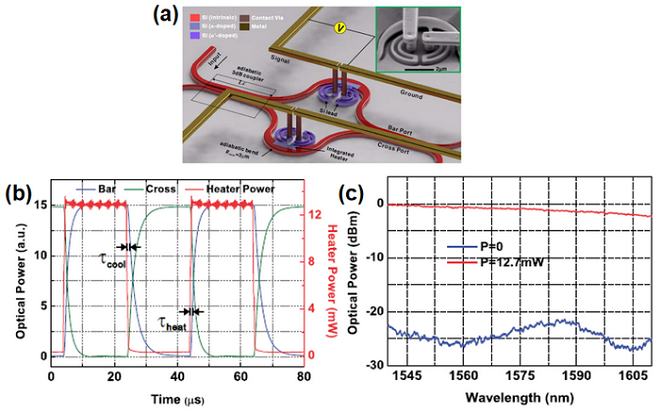

2013年,麻省理工学院的Michael等人设计并制作了加热器集成于波导侧壁的热光移相器,如图3所示。通过将加热器集成于波导侧壁,减少了热量耗散,将热光移相器移相效率提升至12.7 mW/π。同时,这种热光移相器的开关时间与加热器放置于脊形波导两侧的结构接近,实验测试获得上升时间和下降时间分别是2.2 μs和2.4 μs。尽管这种结构的移相器可以实现光学相位的快速高效调节,但是会因为载流子吸收效应而产生额外的损耗。这是因为集成于波导侧壁的加热器会对经过波导的光产生吸收,实验测试单个移相器的损耗大约是0.5 dB。

图3. 加热器集成于波导侧壁的热光移相器。(a)热光移相器构成的MZI测试结构。(b)MZI开关时间测试结果。(c)MZI在频域的消光比测试结果。

【Optics Letters, 2013, 38(5): 733-735.】

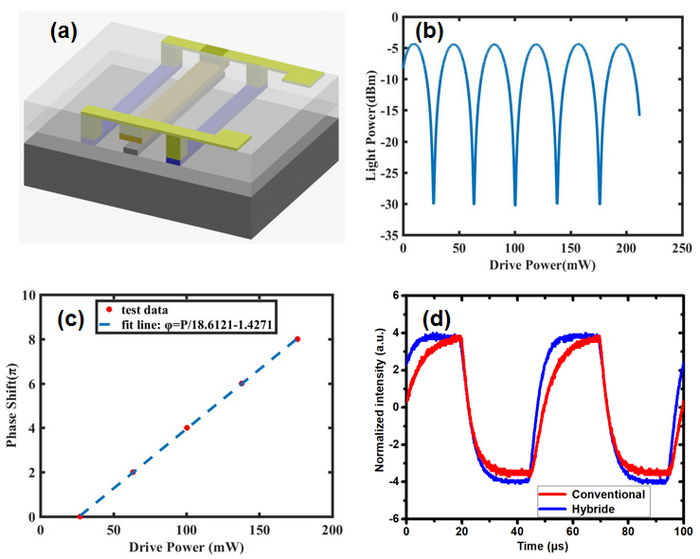

2020年,联合微电子中心提出并实验验证了一种混合型热光移相器,通过将掺杂波导与金属加热器并联的方式,同时从上方和两侧对波导加热,能较大改善热光移相器的响应曲线,如图4所示。但是这种结构并不能解决热量从硅衬底耗散的问题,所以移相效率并没有显著提高。

图4. 混合型热光移相器。(a)由金属与掺杂波导并联形成的加热器结构示意图。(b)输出光功率随加热器功耗的变化曲线。(c)光学相位随驱动功率的变化曲线。(d)与金属加热器的热光移相器响应曲线对比

进展3. 悬臂梁波导热光移相器

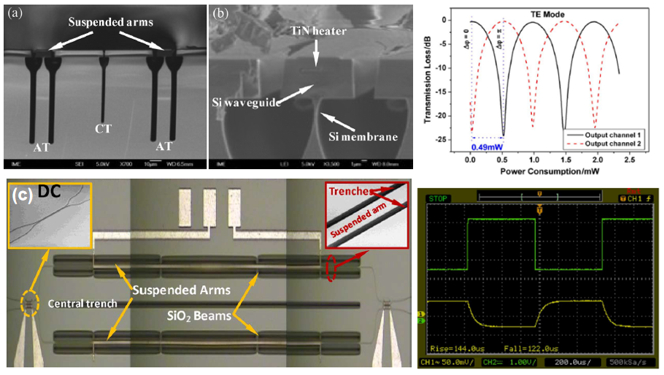

前文所述的热光移相器都是通过结构优化来提高移相器的性能,不能解决热量从硅衬底耗散的问题。解决该问题最有效的办法是刻蚀硅波导附近区域的二氧化硅与硅衬底,利用空气热导率低的特性将热量集中于波导附近,减少热量耗散,提高移相器移相效率。其中,比较典型的工作有,2011年新加坡IME的研究人员设计并实现了悬臂梁波导结构,如图5所示,采用干法刻蚀将硅波导附近的二氧化硅和下方120 μm厚的硅衬底去除,保留部分二氧化硅,形成波导几何支撑结构,克服了硅波导可能面临的断裂与塌陷问题。这种结构可以将热光移相器移相效率提升至0.49 mW/π,但是由于空气热导率低,移相器的上升时间和下降时间大约是144 μs和122 μs。因此,这种结构的移相器一般用于光模块等只需要进行工作点单次调节而不用反复调节的器件。

图5. 悬臂梁波导热光移相器的扫描电镜图与测试结果图。

【IEEE Photonics Technology Letters, 2011, 23(8): 525-527.】

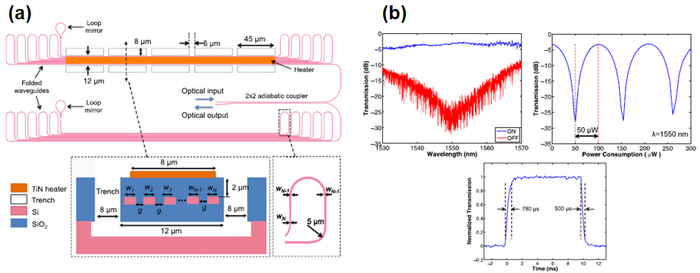

为了实现更高效的热光移相器,2015年英属哥伦比亚大学研究人员采用多种方案结合的方式实现了一种超高效热光移相器,研究人员通过计算相邻不同宽度波导间的串扰,设计了一种高密度波导结构,并在波导周围进行了隔热槽与衬底掏空工艺。图6展示了移相器的结构和实验结果,与MZI测试结构相比,迈克尔逊干涉仪(Michelson Interferometer,MI)测试结构实现了对热量的重复利用,移相效率会提高一倍。实验测试移相效率是50 μW/π,上升时间和下降时间大约是780 μs和500 μs。

图6. 超高效热光移相器的结构和测试结果图。

【IEEE Photonics Technology Letters,2015, 27(22): 2319-2322.】

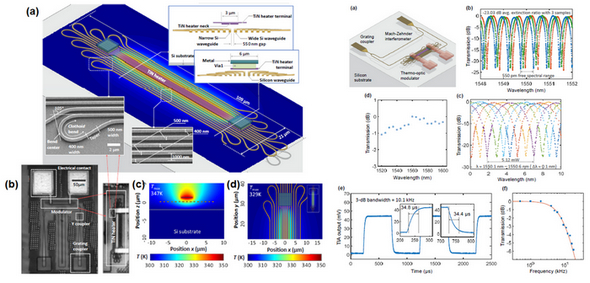

进展4. 高密度波导热光移相器

悬臂梁波导热光移相器需要在波导周围进行隔热槽和衬底掏空工艺,这些结构面积大且工艺复杂,限制了移相器规模扩展;同时,悬臂梁波导热光移相器调节速度慢,不适用于移相器需要调节的网络。为了克服这些问题,2019年南加利福尼亚大学的SungWon Chung等人提出了一种高移相效率和小面积的热光移相器,如图7所示。移相器由宽度400 nm和500 nm 的单模波导间隔排列形成,相邻波导中心间隔1000 nm,波导转弯位置采用欧拉波导和锥形器件连接。这种结构可以将移相效率提升至2.56mW/π,面积大约是0.0023 mm2,上升时间和下降时间大约是34.8 μs和34.4 μs,损耗为1.23 dB。

图7. 高密度波导热光移相器结构、扫描电镜图、测试结构和测试结果图。

【Optics Express,2019, 27(9): 13430-13459.】

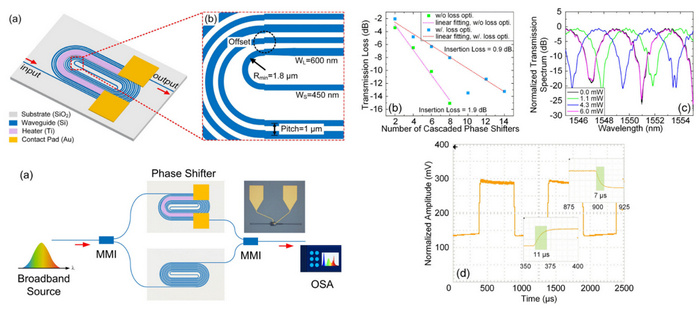

2020年,丹麦技术大学的研究人员采用高密度螺旋形波导实现了热光移相器移相效率、调节速度、面积与损耗的均衡。图8展示了移相器的结构和实验结果,移相效率大约是3.0 mW/π,面积是0.001876 mm2,损耗是0.9 dB,上升时间和下降时间大约是11 μs和7 μs。与高密度波导热光移相器相比,这种移相器具有更低的损耗和更快的调节速度,更加适宜于硅基光学相控阵等大规模网络。

图8. 高密度螺旋形波导热光移相器结构和测试结果图。

【Optics Letters,2020, 45(17): 4806-4809.】

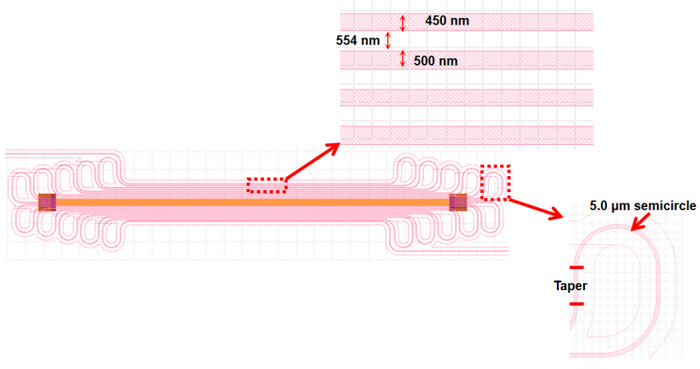

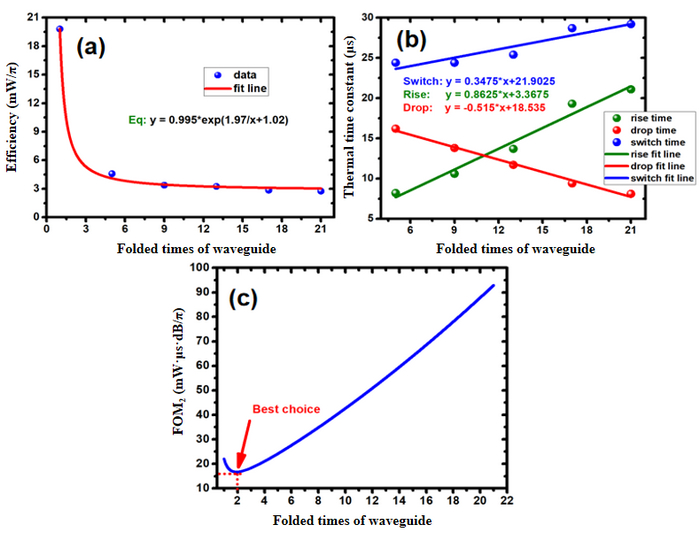

为了方便设计人员根据需求对高密度波导折叠次数进行选择,联合微电子中心研究人员在硅基光电子工艺平台对不同折叠次数的高密度热光移相器进行了测试,如图9所示。实验结果显示,当需要综合考虑移相效率、调节速度和波导损耗时,选择2根波导效果最优。忽略波导数目增多带来的传播损耗,当波导数目由3根变化成9根时,移相器的品质因子仅提升了三分之一。与悬臂梁波导热光移相器相比,这种高密度波导热光移相器兼顾了移相效率和调节速度,并且具有面积小、制造工艺简单等优势,设计人员可以根据自身需求对高密度波导结构进行合理优化。

图9. 高密度波导热光移相器结构与测试结果图

进展5. 波导复用热光移相器

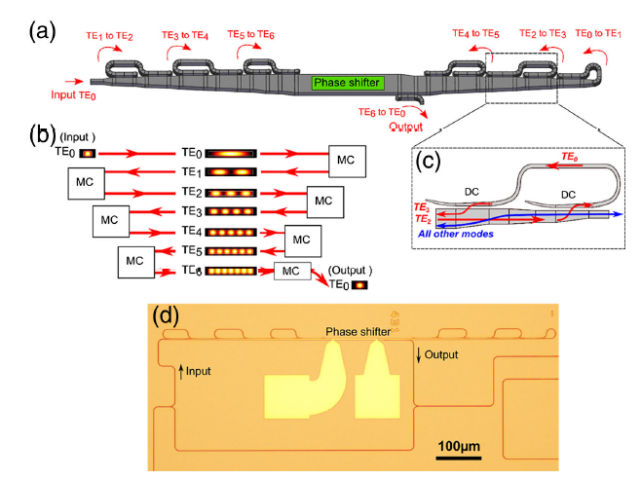

利用光的并行性提高热光移相器移相效率是一种行之有效的方案,图10展示了Michal Lipson教授团队设计并制作的一种基于模式转换的波导复用热光移相器,利用模式转换器实现了TE0模到TE6模的逐级转换,并将加热器放置于中间波导上方,利用不同模式的光多次经过受热波导的特点,实现了对受热波导的复用,从而提高了热光移相器移相效率。由于这种结构只是对受热波导进行了复用,并没有影响热量的产生与耗散,所以调节速度并不会发生改变。实验显示移相器的移相效率可以提升至1.7 mW/π,但是模式转换器会带来额外的损耗,不适用于多层移相器级联形成的网络。

图10. 波导复用热光移相器结构与原理图。

【Optica,2020, 7(1): 3-6.】

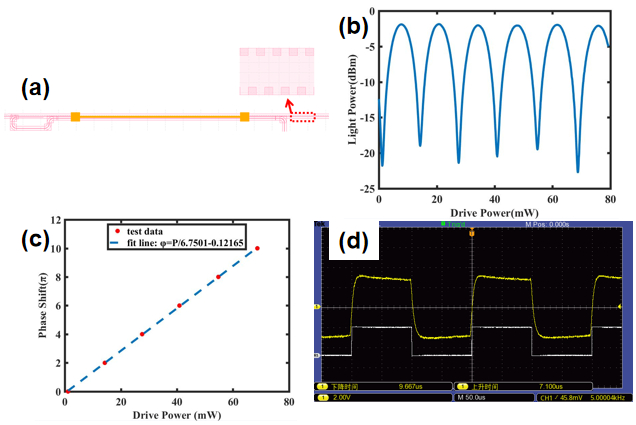

与非对称方向耦合器形成的模式转换器相比,交错光栅模式转换器具有更小的尺寸,联合微电子中心研究人员利用这一特点开发了基于交错光栅的波导复用热光移相器,如图11所示。研究人员采用交错光栅实现了输入TE0模反射形成TE1模,经过受热波导之后在非对称方向耦合器位置转换形成TE0模,并通过加热器后从移相器右端输出,与单根波导热光移相器相比,移相效率大约提升了2.8倍,上升时间和下降时间分别是7.1 μs和9.7 μs。与前文基于非对称方向耦合器的波导复用热光移相器相同,这种结构的移相器损耗比较高,不适用于多层移相器级联形成的网络。

图11. 交错光栅模式转换器形成的波导复用热光移相器结构和实验测试结果

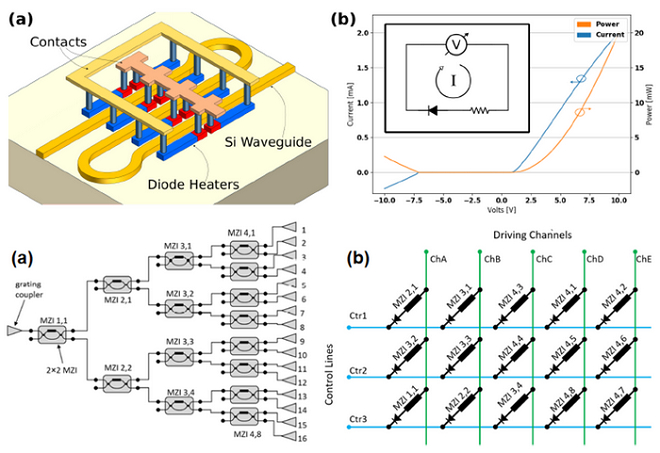

进展5. 可寻址热光移相器

受益于硅基光电子成熟的制造工艺,热光移相器被广泛应用于各种网络中,但每个热光移相器都需要两个电学端口,当网络规模扩大时,电学端口数目呈幂增长,这极大地限制了网络规模的扩展。为了解决这个问题,根特大学的Wim Bogaerts团队提出了一种可寻址热光移相器结构,如图12所示。热光移相器的加热器由二极管构成,通过脉冲宽度调节的方式实现对移相器相位的任意调节。对于由M×N个可寻址热光移相器构成的M行N列网络,仅需(M+N)个电学端口,就能在时分复用的方式下实现对网络中移相器的任意调节,减少了电学端口数目,对于大规模集成光子的发展具有重要的意义。

图12.可寻址热光移相器。(a)结构示意图,(b)电学测试结果,(c)功率分流网络,(d)矩阵网络。

【IEEE Journal of Selected Topics in Quantum Electronics, 2020, 26(5): 6100708】

总结

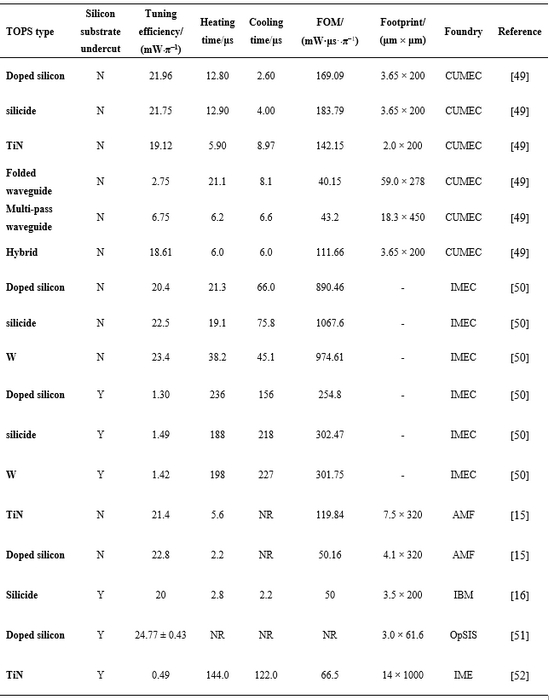

热光移相器具有成本低、制作简单和良率高的优势,在硅基光电子芯片中起着至关重要的作用。本文综述了SOI平台上热光移相器的发展现状和潜在趋势,从移相器的移相效率、调制速度、面积和损耗等不同维度进行了分析与比较,并对CUMEC工艺平台热光移相器的特色与优势进行了介绍,总结对比见下表。文章内容能够为未来高效快速小型化的热光移相器发展迭代提供基础和思路。

本文地址:http://www.iccsz.com//Site/CN/News/2022/05/30/20220530080126635508.htm 转载请保留文章出处

关键字: 热光移相器

文章标题:联合微电子中心硅基光电子研发团队:硅基热光移相器的最新研究进展综述

2、免责声明,凡本网注明“来源:XXX(非讯石光通讯网)”的作品,均为转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。因可能存在第三方转载无法确定原网地址,若作品内容、版权争议和其它问题,请联系本网,将第一时间删除。

联系方式:讯石光通讯网新闻中心 电话:0755-82960080-168 Right

- 设置首页 | 光通讯招聘 | 企业搜索库 | 广告服务 | 联系我们 | 保护私隐 | 公司介绍

Copyright ? 2009 ICCSZ.com Inc. All Rights Reserved. 讯石公司 www.iccsz.com版权所有 粤ICP备12008183号-1