台积电发布革命性A14制程:AI算力与能效双突破

ICC讯 台积电近日宣布推出其全新领先的制程技术——A14,专为推动人工智能(AI)数据中心的进步并提升其能源效率而设计。

与台积电即将在今年晚些时候投入生产的行业领先N2制程相比,A14在相同功耗下可将速度提升高达15%,或在相同速度下降低功耗多达30%,同时逻辑密度提升超过20%。公司表示,预计将在2028年开始使用A14制程为AI客户(如英伟达)生产芯片。这一消息是在台积电北美技术研讨会前夕的一场分析师和记者简报会上公布的。

台积电CEO魏哲家在一份声明中表示:“台积电尖端的逻辑技术,如A14,是我们连接物理世界与数字世界的综合解决方案的一部分,旨在释放客户创新能力,推动AI未来发展。”

台积电高级副总裁张凯文(Kevin Zhang)透露,公司对AI芯片需求的激增感到意外。“我们原本认为边缘设备、智能手机和物联网将是先进硅芯片的最大消费群体,但情况已不再如此,这主要归因于AI的崛起。AI的迅猛发展显著改变了半导体行业的格局。”

台积电还描述了A14制程如何为新型设备提供支持,例如智能眼镜,这类设备可能会超越智能手机,成为出货量最大的消费电子产品。张凯文指出,为了实现智能眼镜全天续航,先进硅芯片需要集成大量传感器和连接功能。“从硅含量来看,未来它可能与智能手机相当。”他补充道。

目前,数据中心已成为AI应用的基础。作为全球顶级晶圆代工厂,台积电正在推进芯片制造技术,而竞争对手如英特尔和三星则难以跟上步伐。

TechInsights副主席Dan Hutcheson对《EE Times》表示:“台积电不断创新,仿佛没有任何障碍能够阻挡他们。许多人曾预测PPA(性能、功耗和面积)的改进已经结束,摩尔定律也随之终结。然而,台积电新推出的A14节点令人震撼之处在于,其PPA规格几乎与N2相当。”

技术支持

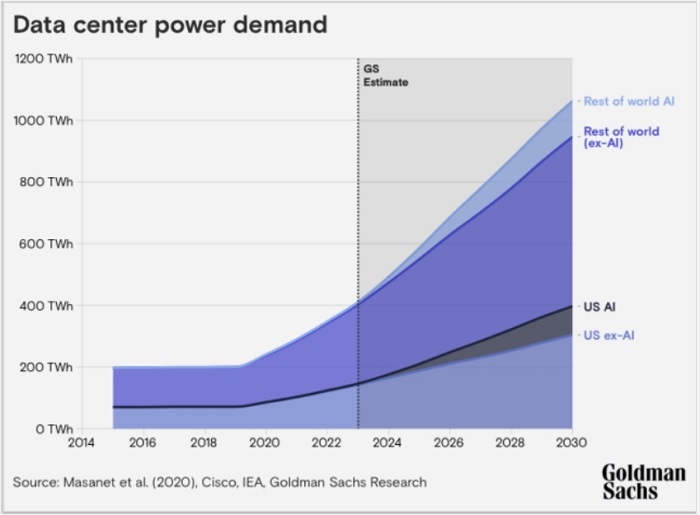

台积电还介绍了将支持A14节点推出的相关技术进展,包括硅光子技术。该技术利用光来加速数据中心的处理速度,同时降低功耗。投资银行高盛预测,未来五年内,数据中心的电力需求将大幅增长,给电网带来压力。

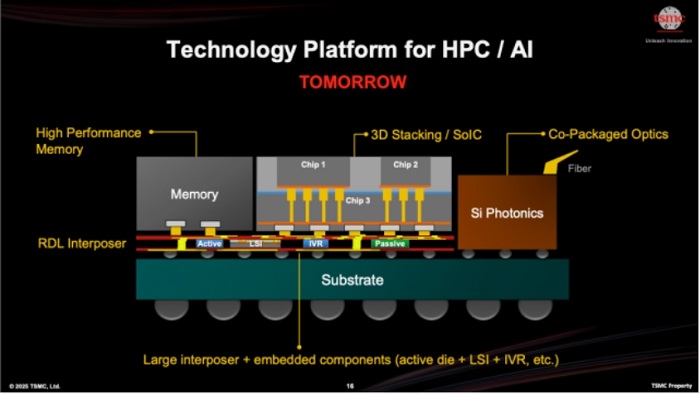

台积电计划将光学芯片堆叠在电子芯片之上,并通过共封装光学技术将其集成在基板上。张凯文表示:“我们认为当前的测试基板技术已经能够实现计算模块与光学引擎之间的集成。”

一些规模较小的竞争对手,如格芯(GlobalFoundries)和Tower Semiconductor,已率先向客户提供采用硅光子技术的芯片。IBM也最近宣布了自己的光子解决方案。

张凯文强调,A14制程带来的30%功耗改进将“显著”减少数据中心的电力消耗。他还提到,台积电正利用其互连集成方案(如CoWoS)将更多内存与逻辑芯片整合,从而减少数据传输所消耗的功率。“我们还在与产品客户合作开发更先进的散热解决方案,例如优化散热器设计。如果能更高效地移除热量,就可以降低芯片温度,从而提高计算效率。”

目前典型的AI芯片通常由满足高密度计算需求的小型3D堆叠集成电路组成,并搭配高带宽内存,所有这些都集成在一个重分布层(RDL)基板上。

张凯文指出,未来的重大变化将是用硅光子技术取代铜互连。“如今的高速I/O服务基于铜解决方案,这非常耗电。如果继续提高信号速率并增加更多I/O,基本上会面临功耗限制。在不久的将来,我们将看到客户开始使用集成硅光子技术来实现芯片间的信号传输。”

台积电的AI芯片客户包括英伟达、AMD和英特尔。张凯文表示:“我们的目标是将集成硅光子技术打造成适用于不同配置和应用的平台。我们正在共同努力,希望在一年内将其投入生产。”

A14的技术细节

A14的首个版本将不会采用背面供电技术,这是英特尔率先引入的一项技术,具有提高逻辑密度、改善晶体管性能以及减少电压下降的优势。台积电将在2029年推出一个衍生版本的A14,采用自己的背面供电方案,名为“超级电源轨”(Super Power Rail)。台积电将在2026年下半年首次在其N16节点上使用背面供电技术。

晶圆级集成技术

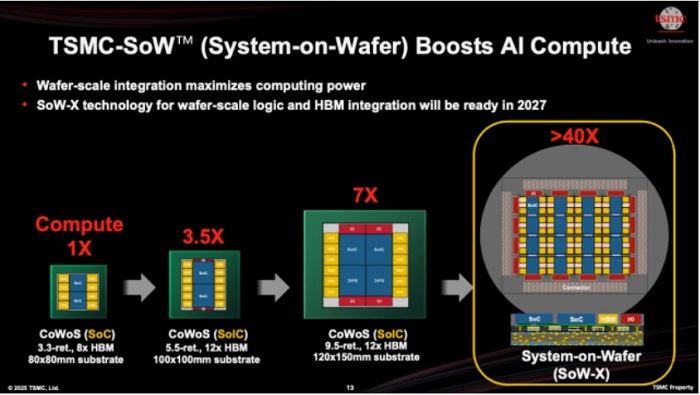

随着芯片设计的规模不断扩大,它们已超出850平方毫米的光罩尺寸限制(用于在硅晶圆上打印图案的光罩)。为解决这一问题,台积电介绍了一种晶圆级集成技术。张凯文解释道:“我们用晶圆构建基板,然后将所有芯片放置在上面。这实际上提供了40倍于光罩尺寸的集成能力,可以将逻辑芯片和高带宽内存整合在一起。”

无需高数值孔径EUV

令人意外的是,台积电目前并不计划在从2纳米到A14节点的芯片制造中使用ASML的高数值孔径极紫外光刻(High-NA EUV)设备。尽管台积电拥有全球最多的EUV设备,但他们尚未采用高数值孔径EUV技术。

张凯文表示:“从2纳米到A14,我们不需要使用高数值孔径EUV,但仍能保持类似的工艺复杂性。每一代技术,我们都尽量减少掩模层数量的增加,这对提供成本高效的解决方案至关重要。”

相比之下,英特尔在2024年4月宣布成为业内首家采用高数值孔径EUV工具的公司。这家美国公司计划从2025年的Intel 18A节点开始使用这些工具,并延续至Intel 14A节点的生产。英特尔表示,其方法将优化先进制程技术的成本和性能。

(作者:Alan Patterson)

Alan Patterson长期从事亚洲电子行业的新闻报道工作,除了《EE Times》,他还曾担任彭博社和道琼斯通讯社的记者和编辑。他已在中国香港和台北生活超过30年,并在此期间持续关注大中华地区科技公司的发展动态。

本文地址:http://www.iccsz.com//Site/CN/News/2025/04/25/20250425013343095327.htm 转载请保留文章出处

关键字:

文章标题:台积电发布革命性A14制程:AI算力与能效双突破

2、免责声明,凡本网注明“来源:XXX(非讯石光通讯网)”的作品,均为转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。因可能存在第三方转载无法确定原网地址,若作品内容、版权争议和其它问题,请联系本网,将第一时间删除。

联系方式:讯石光通讯网新闻中心 电话:0755-82960080-168 Right

- · 微软亚马逊数据中心建设放缓 电信行业或将受冲击

- · OIF 448G技术研讨会:AI算力需求引爆光通信"速度革命"

- · 【讯石观察】1.6T光模块预计2026年起量 关键技术百花齐放

- · 展商预告|AI会把我们带向武汉光博会:欧亿光电亮相2B14

- · 华工正源:800G 硅光LPO模块即将批量 1.6T中美客户正式送样中

- · OFC 2025回顾:AI狂潮催生1.6T光模块竞赛,电力与散热成新战场

- · ficonTEC全球首发300mm双面光电晶圆测试系统

- · 中美芯片战升级:黄仁勋突访北京 英伟达遭遇"断供"阵痛

- · FBA主席:光纤与AI成最佳拍档

- · 光为通信推出800G OSFP 2×DR4硅光模块(Marvell)

- 设置首页 | 光通讯招聘 | 企业搜索库 | 广告服务 | 联系我们 | 保护私隐 | 公司介绍

Copyright ? 2009 ICCSZ.com Inc. All Rights Reserved. 讯石公司 www.iccsz.com版权所有 粤ICP备12008183号-1